ContPerson : Lisa

Numero di telefono : 13695034755

May 21, 2025

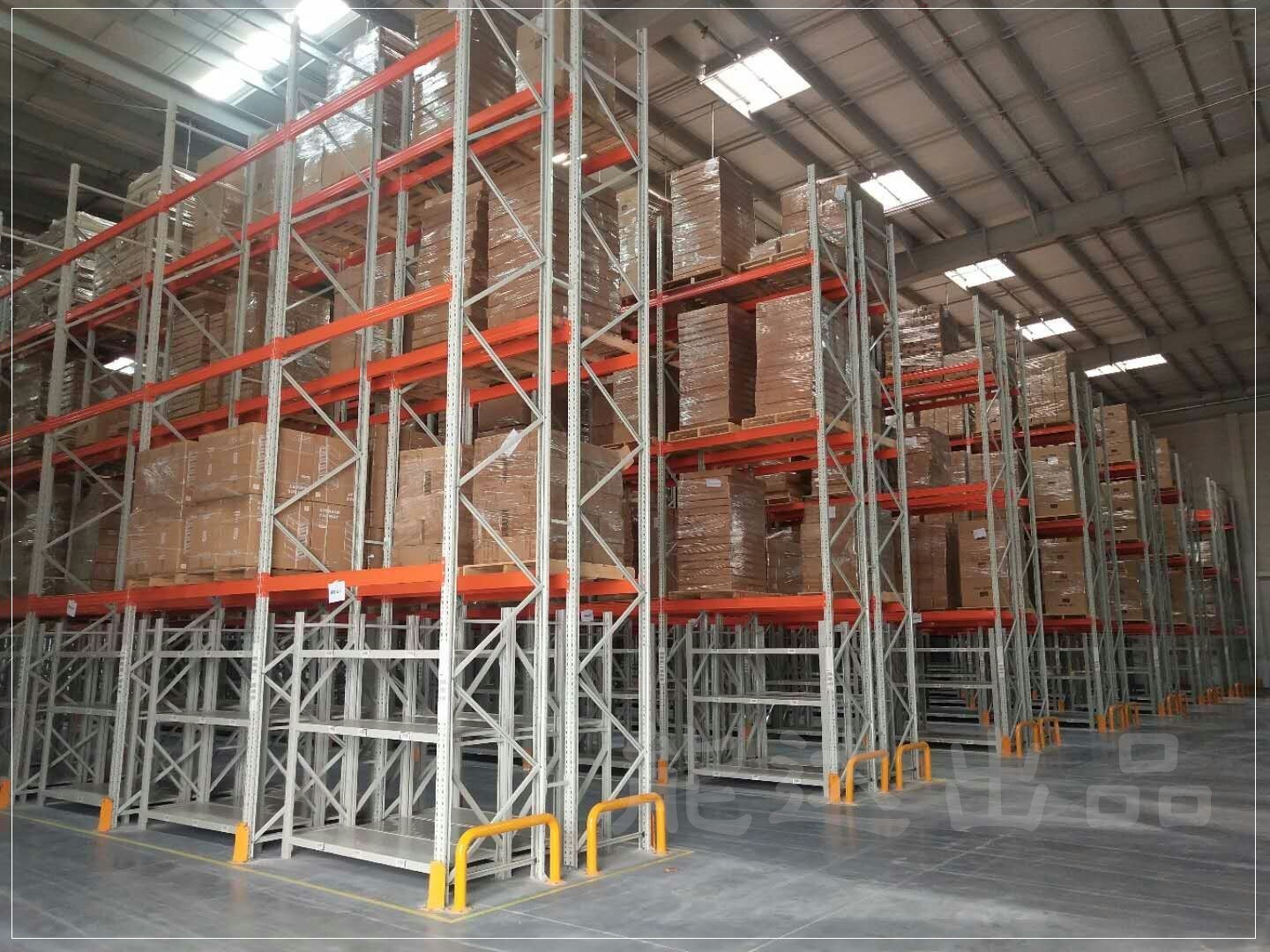

Analisi dei casi d'uso del rack di stoccaggio in magazzino

Introduzione

Un distributore di elettronica di medie dimensioni ha cercato di ottimizzare il suo magazzino di 10.000 m2 che immagazzinava prodotti finiti e componenti.migliorare la precisione di raccoltaDopo aver valutato diverse opzioni, l'azienda ha selezionato un sistema di scaffalature per il deposito di pallet selettivo con livelli di trave regolabili e rivestimento in maglie di filo.Questa analisi di casi d'uso esplora il processo di implementazione, metriche di performance e benefici operativi.

1Le sfide iniziali

Spazio verticale sottoutilizzato: L'attuale sistema di scaffalature a livello unico occupava oltre 6.500 m2 di superficie e lasciava inutilizzato quasi il 40% dei 6 m di altezza del soffitto.

Processo di raccolta inefficiente: Il personale del magazzino ha riferito una media di 2,5 minuti per linea di ordinazione a causa di frequenti ricerche, causando ritardi nell'adempimento degli ordini.

Alti costi di lavoro: La dipendenza dai carrelli elevatori manuali e dal raccolto delle scale ha portato a inefficienze e preoccupazioni per la sicurezza, specialmente durante la stagione di punta, quando le spese per gli straordinari sono aumentate del 20%.

2Progettazione delle soluzioni

Racking per pallet selettivo: installato cornici verticali di 5 m di altezza con tre livelli di fascia per cornice, ciascuna fascia con peso nominale di 2.500 kg.

Decking a maglia di filo: collocato su ogni coppia di travi per sostenere cartoni più piccoli e parti sciolte, assicurando che non cadano oggetti e riducendo il numero di scaffali separati.

Integrazione della gestione dei materiali: carrelli elevatori standard di contrappeso e impilatori elettrici a corridoio stretto configurati per funzionare senza soluzione di continuità all'interno di corridoi larghi 3,2 m, migliorando la manovrabilità mantenendo la selettività.

3Processo di attuazione

Fase 1 (Due settimane): smantellato i vecchi scaffali e livellato il pavimento del magazzino; installato a tre schiere cornici verticali, ancorate alla lastra di cemento con bulloni di alta resistenza.

Fase 2 (una settimana): installazione di travi di carico, coperture di maglie di filo e protezioni per le colonne a ciascuna estremità del corridoio; esecuzione di prove di carico per verificare la stabilità del rack sotto il peso massimo (massimo 2.500 kg per livello).

Fase 3 (una settimana): addestrare il personale del magazzino sulle nuove rotte di raccolta, i limiti di carico degli scaffalatori e i protocolli di sicurezza, compresi il corretto coinvolgimento dei carrelli elevatori e il posizionamento dei pallet.

4Metrici e risultati delle prestazioni

Aumento della densità di stoccaggio: Sfruttando un'altezza precedentemente inutilizzata, il nuovo scaffale ha aggiunto 1.200 posti pallet aggiuntivi, rappresentando un aumento del 30% della capacità di stoccaggio senza ampliare l'impronta dell'impianto.

Scegliere in modo efficiente: il tempo medio per linea di ordinazione è diminuito da 2,5 minuti a 1,7 minuti, con un miglioramento del 32%, poiché tutti i posti dei pallet sono rimasti visibili e accessibili.

Riduzione dei costi del lavoro: semplificando le rotte di prelievo e riducendo al minimo il mescolamento dei pallet, il distributore ha ridotto le spese di ore supplementari del 18% nel primo trimestre successivo all'attuazione.

Miglioramento della sicurezza: le protezioni delle colonne e il rivestimento in maglia di filo hanno impedito danni al prodotto e non sono stati segnalati incidenti connessi al rack durante i primi sei mesi di funzionamento.

5. Le chiavi di partenza

La modularità porta i suoi frutti: L'altezza regolabile delle travi ha permesso al distributore di passare da pallet più grandi e ingombranti a contenitori di componenti più piccoli man mano che i profili delle SKU cambiavano nel tempo.

Le questioni relative alla piena selettività: eliminare la necessità di spostare pallet adiacenti ha permesso di eseguire gli ordini più rapidamente, particolarmente importante per le SKU ad alta velocità.

Utilizzazione dello spazio verticale: la conversione della capacità generativa non utilizzata in posizioni di stoccaggio ha fornito un ROI immediato attraverso l'espansione differita delle strutture.

Attrezzature di integrazione: La progettazione di larghezze di corridoio attorno a carrelli elevatori e impilatori specifici ha assicurato che i guadagni di throughput non fossero negati da vincoli di manovrabilità.

Conclusioni

L'implementazione di un sistema di scaffalature di magazzino non solo ha risolto le pressanti limitazioni di spazio del distributore, ma ha anche consentito di ottenere significative efficienze operative.Concentrandosi sullo scaffalato per pallet selettivo con robusti accessori di sicurezza e attrezzature di movimentazione compatibili, l'azienda ha ottenuto miglioramenti misurabili nella densità di stoccaggio, velocità di raccolta e risparmio dei costi di manodopera.Questo caso d'uso illustra come la selezione strategica degli scaffali e l'implementazione ponderata possano trasformare le prestazioni del magazzino.

Entri nel vostro messaggio